В отрасли существует несколько технологий 3D-печати , которые используются в различных секторах и для различных коммунальных служб. Среди них — селективное лазерное спекание (SLS). Как работает эта технология? Какие материалы можно использовать? Мы расскажем вам все ниже!

Развитие технологий селективного лазерного спекания или SLS началось в 1980-х годах. Доктор Карл Деккард и доктор Джо Биман из Техасского университета в Остине (США) разработали основы технологий плавления в порошковом слое. Эти технологии позволяют изготавливать из различных материалов от полимеров до металлов благодаря применению лазера. Говоря конкретно о технологиях SLS, мы говорим о пластиковых полимерах, в основном нейлоновых. Однако за последние несколько лет это несколько изменилось, о чем мы и поговорим.

На самом деле, два доктора, Deckard и Beaman, запатентовали селективное лазерное спекание. Кроме того, они участвовали в создании корпорации DTM, которая теперь является частью 3D Systems (с 2001 года). С тех пор появилось много компаний, специализирующихся на технологиях порошковой плавки, в том числе Farsoon Technologies, специально специализирующихся на SLS. Наконец, следует отметить, что процесс, аналогичный SLS, был изобретен и запатентован еще в 1979 году Р. Ф. Хаусхолдером, но так и не был коммерциализирован.

Как работает селективное спекание лазером или SLS?

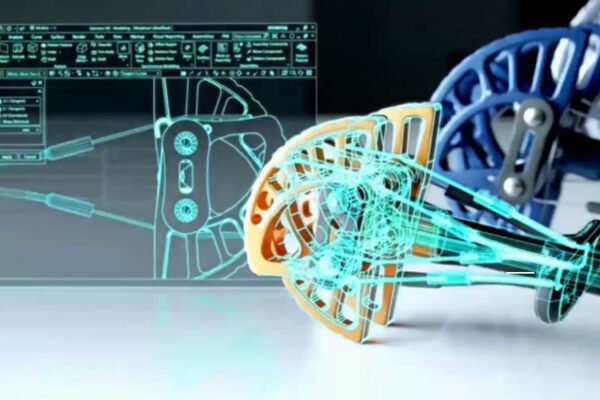

Селективное лазерное спекание позволяет печатать функциональные объекты без использования связующего вещества или необходимости проходить этап сборки. Перед печатью объект проектируется с использованием программного обеспечения CAD (например, CATIA, SolidWorks, ProEngineer). Затем эта модель будет отправлена на 3D-принтер в числовом формате (файл STL). Затем печать производится слой за слоем из плавленых порошков благодаря температуре, генерируемой CO2-лазером.

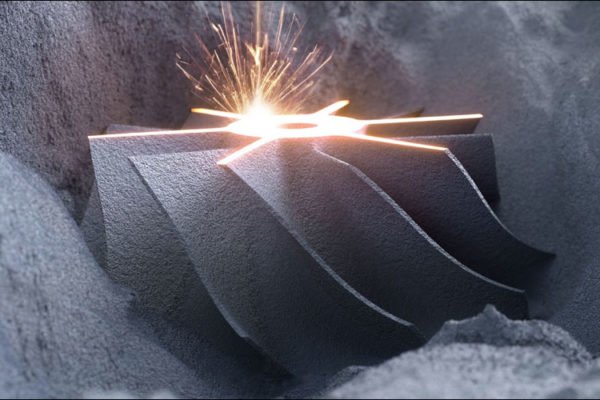

Чтобы начать процесс и подготовить принтер 3D SLS , бункер для порошка и строительная зона нагреваются ниже температуры плавления полимерного порошка (1). Первый слой порошка наносится на строительную платформу (2). Затем СО2-лазер избирательно спекает (т.е. плавит) частицы порошкообразного полимера в желаемой форме. Все поперечное сечение компонента сканируется лазером, так что деталь имеет прочную конструкцию (3). Когда слой завершен, строительная платформа движется вниз, чтобы обеспечить повторное покрытие поверхности материала. Процесс повторяется до тех пор, пока вся часть не будет завершена (4).

После печати детали полностью покрываются порошком. Этот контейнер с порошком необходимо охладить перед переходом к этапам очистки и последующей обработки. Это может занять до 12 часов. Затем детали очищаются сжатым воздухом или другим чистящим средством и готовы к использованию или дальнейшей обработке.

Селективные материалы для лазерного спекания

Технологии порошковой плавки позволяют изготавливать объекты из широкого спектра материалов, хотя технология SLS относится к пластиковым полимерам . Наиболее распространенным является полиамид PA 12, широко известный как нейлон 12. Хотя технология также может производиться с полипропиленом, алюминидом, карбонамидом, PEBA, PA 11 и PEEK. Также возможно добавлять волокна других добавок к таким материалам, как углеродные волокна, стекло или алюминий, таким образом улучшая механическое поведение деталей.

Большинство первоначальных применений этой технологии были связаны с разработкой прототипов, но по мере того, как материалы становятся более стойкими, а цены на 3D-принтеры SLS дешевеют, это меняется. Наконец, речь идет о разработке конечных деталей в рамках селективного лазерного спекания.

Актеры и Разработки

Технология SLS используется во многих областях, в том числе в дизайне, автомобильной, аэрокосмической и машиностроительной промышленности. Еще несколько лет назад основными производителями 3D-принтеров для селективного лазерного спекания были 3D Systems и EOS GmbH, ориентированные в первую очередь на профессиональную индустрию.

Последний был единственным производителем, включавшим машины SLS, способные печатать с использованием высокопроизводительных термопластов, таких как PEEK . С 2014 года патент на эту технологию был выпущен, поэтому в отрасли появилось несколько игроков. От новых компаний, таких как Natural Robots и его машины VIT , до известных брендов, таких как Formlabs и его новый Fuse 1 . Это должно демократизировать эти технологии и приблизить их к компаниям в этом секторе.

В заключение, в следующем видео команда из Xometry подробно объясняет технологию: