Коллаборативные роботы сейчас очень востребованы, но им часто не хватает систем для хорошей интеграции с существующей автоматизацией и процессами. Однако теперь Ford сообщает, что у него есть передвижной робот KUKA, ласково названный Хавьером, для запуска своих 3D-принтеров. Это может быть благом для автопроизводителя из Дирборна.

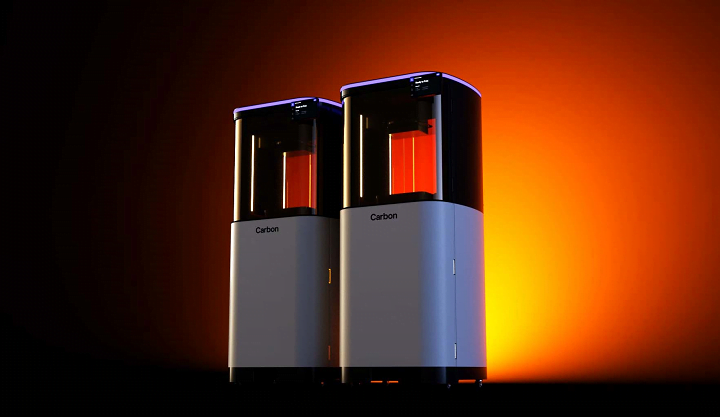

Хавьер бродит вокруг и может автономно удалять сборки и обмениваться данными с 3D-принтерами компании. Производитель автомобилей разработал систему, которая позволяет Хавьеру «разговаривать» с оборудованием от нескольких разных поставщиков, что поможет его дальнейшим усилиям по автоматизации. В одном примере принтеры Ford Carbon используют API, чтобы сообщать боту KUKA, когда следует извлекать детали из принтера. Если заявления компании верны, то бот KUKA также может быть легко обучен работе с системами Fortus и другими системами Stratasys, показанными на картинке ниже .

«Этот новый процесс может изменить то, как мы используем робототехнику на наших производственных предприятиях. Она не только позволяет Ford масштабировать свои операции с 3D-принтерами, но и распространяется на другие аспекты наших производственных процессов. Эта технология позволит нам упростить оборудование и повысить гибкость сборочной линии», — сказал Джейсон Риска, директор Global Manufacturing Technology. Разработка в Форд.

Компания также заявляет, что роботу не требуется машинное зрение, и что она подала заявку на патент в отношении аспекта совместной коммуникации этой разработки. Компания считает, что использование Javier снизит стоимость деталей и повысит производительность. Пока что Ford использует 3D-принтеры Carbon и робота KUKA для производства нишевых или нестандартных деталей, таких как кронштейн тормозной магистрали для своего Mustang Shelby GT500 с пакетом Performance Package.

Это фантастическая разработка KUKA и Ford. Если бы можно было легко перепрограммировать этого робота и заставить его связываться с другим оборудованием автоматизации, то фирмы могли бы иметь здесь очень универсальное решение для автоматизации. Новое производственное оборудование, такое как 3D-принтеры, можно было бы легко внедрить на существующих фабриках и линиях. Им не нужно было бы адаптировать всю линию для работы с 3D-принтерами в серии или партии, а вместо этого можно было бы добавить их в существующие рабочие процессы. Если затем компании придется перейти на новую модель принтера или принтер другого поставщика, то для них это будет дешевле.

Это также может помочь Ford идти в ногу с инновациями и всегда использовать новейшее оборудование. Вместо того, чтобы модернизировать целые линии и заводские цеха, это приведет к чрезвычайно дешевому и потенциально быстрому способу внедрения новых технологий. Если система работает так, как рекламируется, то ее потенциально можно использовать для других задач по передаче, таких как взятие деталей для очистки, прошивки или отделки.

Поскольку примерно 30 процентов 3D-печати в настоящее время приходится на трудозатраты, это может привести к значительной экономии для многих фирм. Сокращение использования машинного зрения может также сократить расходы на микросхемы и компоненты машинного зрения, что сделает KUKA и Ford менее зависимыми от машинного зрения FPGA, LIDAR и других востребованных технологий для промышленной автоматизации.

Это кажется, особенно для KUKA, дальновидным шагом теперь, когда мы все понимаем, как болезненно может быть быть в конце списка ожидания на востребованные чипсеты. Это особенно актуально для робототехнической фирмы, поскольку тот факт, что немецкая компания принадлежит китайской фирме Midea , вызывает сомнения в том, что ее роботы могут безопасно использоваться в обороне, аэрокосмической и других сферах. Отсутствие машинного зрения может успокоить некоторые фирмы, и такого универсального бота можно использовать на многих фабриках, где посторонние глаза не беспокоят.

До сих пор производители 3D-печати стремились создавать полностью автоматизированные линии непосредственно от машины к машине. Это капиталоемко и требует много работы. Кроме того, задержка в любом месте линии может привести к отказу всей производственной операции. Здесь роботы или другое оборудование передают партии сборки от одного принтера к станции отключения питания, затем к станции окончательной обработки и далее к производству. В этом случае оборудование, такое как AM-FLOW, затем сортирует детали по мере того, как целые сборки проходят через процесс. Пакетная обработка является привлекательной перспективой. Однако теперь Ford и KUKA показали нам, что возможна система, которая, возможно, более сложна и дорога в расчете на действие, но гораздо более универсальна в целом. Это будет интересное место для наблюдения за нами, которое может оказать значительное влияние на наш рынок.