Возможно, вы заметили, что все больше и больше компаний используют 3D-композиты для изготовления деталей. Несмотря на то, что этот термин все чаще используется, вы все равно можете спросить, что такое композитный материал и почему он используется в аддитивном производстве. Интересно отметить, что IDTechEx опубликовала исследование рынка композитной 3D-печати, которое показывает, что в ближайшие десять лет его стоимость составит 1,73 миллиарда долларов — впечатляющий рост, если не сказать больше!

В общем, даже бетон может считаться композитом, потому что это материал, состоящий из множества различных материалов. Однако этот термин чаще всего используется с инженерной точки зрения, что означает, что мы говорим о материале, который был усилен волокнами. Хотя волокна очень полезны в сочетании с другим материалом, они почти никогда не используются сами по себе для создания изделия. Вместо этого они добавляются к матричному материалу в форме коротких волокон или в форме непрерывного армирования волокон . Одним из самых популярных волокон в индустрии 3D-печати является углеродное волокно, поскольку оно имеет одно из самых высоких соотношений прочности и веса.

Зачем армировать материал волокнами?

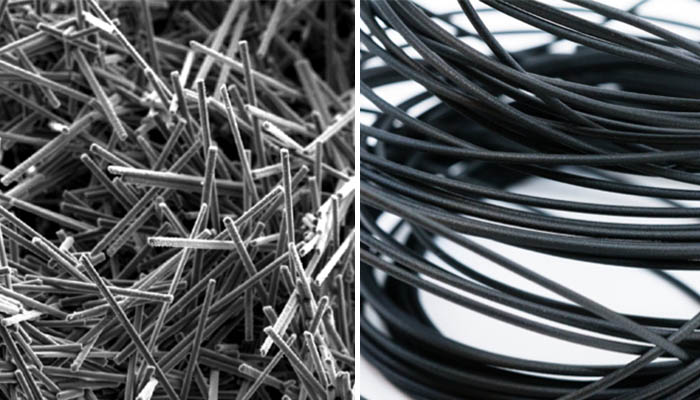

Композиты чрезвычайно полезны при изготовлении легких, но прочных деталей. Волокна придают прочность детали без увеличения веса. Как уже упоминалось, существует два типа армирования: короткое волокно или непрерывное волокно. В первом случае рубленые волокна, состоящие из сегментов длиной менее миллиметра, смешивают с традиционными термопластами для повышения жесткости и, в меньшей степени, прочности компонентов. Измельченные волокна можно смешивать с термопластами, такими как нейлон, ABS или PLA. Каждый производитель будет добавлять и смешивать различное количество коротких волокон с пластиковым полимером., что приводит к образованию катушек накаливания разной прочности. Вы также должны знать, что на качество печати влияет количество измельченных волокон. При превышении определенного порога деталь, напечатанная на 3D-принтере, теряет качество поверхности.

Высочайшая производительность достигается за счет непрерывного армирования волокон. Процесс изготовления деталей из непрерывных волокнистых композитов не так прост, как детали из коротких волокнистых композитов, поскольку волокна необходимо непрерывно интегрировать в термопластик, так как термопластик экструдируется. Волокна также могут быть нанесены в соответствии с методиками проектирования, которые оптимизируют соотношение прочности и веса детали и расход материала, также известные как методики DfAM (Дизайн для аддитивного производства). Производители утверждают, что благодаря непрерывному армированию волокнами вы можете создавать такие же прочные детали, как металл.

С точки зрения доступных волокон на рынке, без сомнения, углеродное волокно является самым популярным. Стекловолокно, распространенный тип армированного волокном пластика с использованием стекловолокна, и кевлар, термостойкое и прочное синтетическое волокно, также широко используются в промышленности. Стекловолокно является экономически эффективным материалом для придания пластикам прочности, а кевлар обладает высокой ударопрочностью, так как он изгибается, а не ломается.

Какие технологии на рынке?

Возможность печатать с использованием армирующих материалов была целью ряда стартапов в сфере 3D-печати. В последние годы мы заметили, что на рынке появляется все больше машин и технологий для новых применений, особенно в таких отраслях промышленности, как аэрокосмическая и автомобильная.

По сути, технология варьируется в зависимости от типа композита, о котором мы говорим. Композиты с короткими волокнами могут быть экструдированы в обычном процессе FDM, поскольку нить уже содержит волокно. С другой стороны, 3D-печать с непрерывным волокном — более сложный процесс, требующий одновременной печати двух сопел. Обычно одно сопло будет выдавливать термопласт, а другое — волокно. Различные производители продают свои технологии под разными названиями, однако идея более или менее одинакова.

Например, Markforged называет его непрерывным изготовлением нитей (CFF), в то время как Anisoprint называет его комбинированной волокнистой коэкструзией (CFC). Совсем недавно, Desktop Metal также присоединился к гонке, чтобы удовлетворить спрос на эту технологию, запустив новую систему под названием Fiber. Fiber использует Micro Automated Fiber Placement (µAFP), который также опирается на две печатающие головки для постоянного усиления экструдируемого термопласта. Интересной технологией является запатентованный процесс AREVO, основанный на технологии направленного осаждения энергии, при котором лазер нагревает нить и углеродное волокно одновременно с тем, как валик сжимает их вместе.

Impossible Objects и EnvisionTEC также добавили системы непрерывной волокнистой 3D-печати в свои машины, однако технология немного отличается. Они ткут в листы углеродного волокна в принт, используя процесс ламинирования. И последнее, но не менее важное: в Continuous Composites используется гибридная технология, при которой прядь волокна пропитывается смолой, а затем затвердевает с помощью ультрафиолета, аналогично 3D-печати SLA.

Кто игроки на рынке и какие приложения?

На этом рынке быстро появляются новые участники, например, молодая 9T Labs, базирующаяся в Швейцарии, создала дополнительную систему для обычных 3D-принтеров, обеспечивающую непрерывную волоконную 3D-печать. Они называют этот процесс 3D-печати Additive Fusion Technology (AFT); Усиление сделано из наполненного углеродом материала, а не из чисто углеродных волокон. Конечно, вы слышали об основных действующих лицах в этом секторе, включая CEAD, Markforged, Anisoprint или Roboze. EnvisionTec, Impossible Objects и Desktop Metal также добавили системы, обеспечивающие непрерывную волоконно-оптическую 3D-печать на своих машинах. Для коротковолокнистых композитов производители нитей включают Roboze, 3DXTech, ColorFabb и т. Д.

Как уже упоминалось, материалы, наполненные углеродным волокном, являются наиболее распространенными композитами в индустрии 3D-печати, особенно для сложных приложений, таких как функциональные прототипы, автомобильные детали, легкие компоненты и т. Д. Они также добавляются в технические материалы, например, в прошлом году исследователи в Китай изучал преимущества добавления углеродного волокна в высокопрочные термопласты, такие как PEEK.

Рынок композитов растет, и новые комбинации материалов позволят создать новые приложения. Давайте не будем забывать, что Sandvik создал первый алмазный композит в прошлом году. Обычно алмаз невозможно использовать в аддитивном производстве, потому что он слишком твердый, однако, при создании алмазного композита свойства материала можно использовать для многих стойких инструментов (добыча, сверление или механическая обработка), а также для медицинских имплантатов!