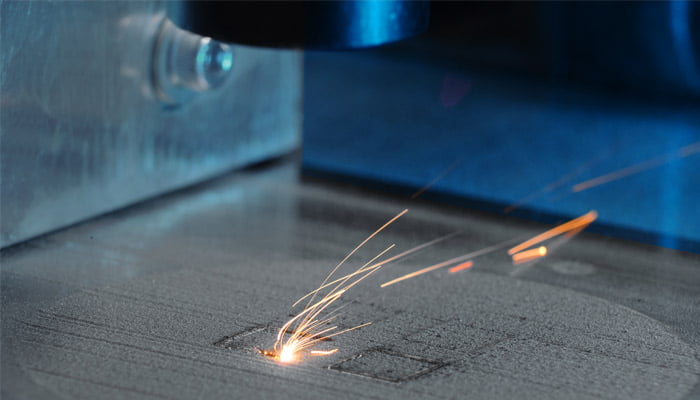

Из-за кризиса COVID-19 и сотрудники, и студенты находятся в домашнем офисе в Грацском Технологическом Университете с середины марта. Однако это не помешало исследовательскому отделу австрийского университета представить недавно разработанный процесс порошкового слоя для аддитивного производства металлических деталей . До настоящего времени источником тепла, используемым для плавления металлического порошка, обычно был лазер или электронный луч. Эти методы более известны как избирательное лазерное плавление (SLM) или электронно-лучевое плавление.(ЕВМ). Новая система от Грацского Технологического Университета вводит изменение: машина использует мощный светодиодный источник для плавления отдельных слоев. Название нового процесса происходит от инновации: плавление на основе селективных светодиодов (SLEDM). Он был разработан в последние несколько месяцев Институтом Производственных Технологии под руководством Франца Хааса — патентная заявка уже подана.

Насколько этот процесс отличается от обычных процессов 3D-печати на металле и какие преимущества он дает? По данным Института Грацского Технологического Университета, сокращение времени строительства должно сыграть главную роль. Высокопроизводительные светодиоды в сочетании со сложной системой линз позволяют варьировать диаметр фокусировки светодиодного луча в настоящее время от 0,05 до 20 мм. Это означает, что большие объемные области или компоненты могут быть изготовлены в 20 раз быстрее, так как требуется меньше времени для сканирования областей поперечного сечения. В то же время нет необходимости обходиться без филигранных внутренних структур. Для сравнения, в настоящее время лазерные системы предлагают переменный диаметр фокусировки от 0,07 до 0,5 мм.

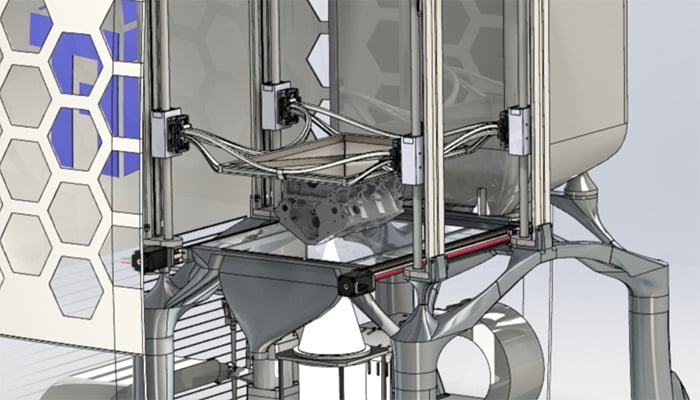

Другое отличие — направление печати. С помощью системы из Грацского Технологического Университета компонент печатается сверху вниз, он, так сказать, открыт и не покрыт порошком. Это в первую очередь предназначено для уменьшения количества требуемого порошка и устранения трудоемкой последующей обработки. «Длительная, обычно ручная постобработка, которая необходима современными методами, например, для сглаживания шероховатых поверхностей и удаления несущих конструкций, больше не требуется и экономит дополнительное ценное время», — говорит директор института Франц Хаас.

TU’s machine также должна быть дешевле с точки зрения стоимости оборудования. Однако более подробная информация по этому вопросу еще не опубликована. В настоящее время процесс SLEDM сфокусирован на двух основных направлениях: сектор мобильности и сектор медицинских имплантатов. Для медицинских применений исследовательская группа создает биоразрушаемые металлические имплантаты. К ним относятся винты из магниевых сплавов, которые адаптированы к пациенту и растворяются после срастания перелома. Затем они могут быть изготовлены непосредственно в операционной и имплантированы пациенту.

Для устойчивых решений в мобильности будущего может быть возможно производство компонентов для аккумуляторных систем с системой SLEDM. «Мы хотим сделать аддитивное производство с использованием SLEDM экономически жизнеспособным для электронной мобильности и позиционировать SLEDM в этой области исследований на ранней стадии», — говорит Хаас. Следующим шагом в этой технологии должен стать товарный прототип, изготовленный TU Graz. Вы можете найти дополнительную информацию ЗДЕСЬ .

Что вы думаете об этом светодиодном металлическом 3D-принтере? Дайте нам знать в комментарии ниже.